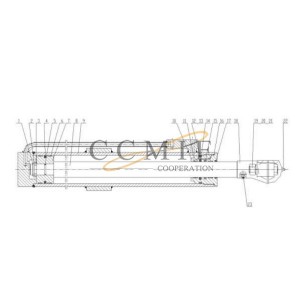

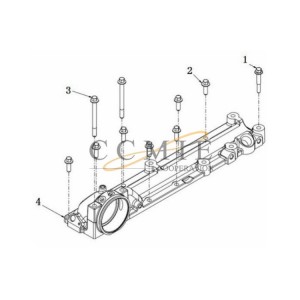

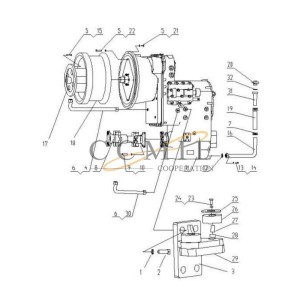

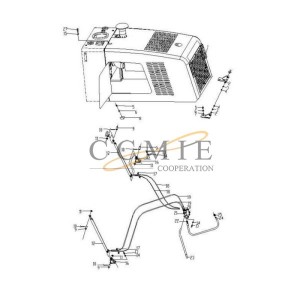

Aandrijfas XCMG Liugong motorgrader reserveonderdelen

Aandrijfas

Omdat er veel soorten reserveonderdelen zijn, kunnen we ze niet allemaal op de website weergeven. Voor specifieke zaken kunt u gerust contact met ons opnemen.

Voordeel

1. Wij leveren zowel originele als aftermarket-producten voor u

2. Rechtstreeks van de fabrikant naar de klant, waardoor u kosten bespaart

3. Stabiele voorraad voor normale onderdelen

4. Op tijd levertijd, met concurrerende verzendkosten

5. Professioneel en op tijd na service

Verpakking

Kartonnen dozen, of volgens het verzoek van de klant.

beschrijving

De aandrijfas is een van de belangrijkste onderdelen van het aandrijfgedeelte van het chassis van bouwmachines. Het wordt tijdens gebruik onderworpen aan complexe buig-, torsiebelastingen en grote stootbelastingen, waardoor de halve as een hoge vermoeiingssterkte, hardheid en goede slijtvastheid moet hebben. De levensduur van de halve as wordt niet alleen beïnvloed door het plan en de materiaalkeuze in de ontwerpfase van het productproces, maar ook het productieproces van het smeedstuk en de kwaliteitscontrole van de smeedstukken zijn van groot belang.

Proceskwaliteitsanalyse en controlemaatregelen in het productieproces

1 Snijproces

De kwaliteit van het stansen heeft invloed op de kwaliteit van daaropvolgende vrij smeedstukken en zelfs het smeden van de matrijzen. De belangrijkste tekortkomingen in het blankingproces zijn als volgt.

1) De lengte valt buiten de tolerantie. De stanslengte is te lang of te kort, te lang kan ervoor zorgen dat de smeedstukken een te positieve maat hebben en materialen verspillen, en te kort kan ervoor zorgen dat de smeedstukken ontevreden of klein van formaat zijn. De reden kan zijn dat het positioneringsschot verkeerd is ingesteld of dat het positioneringsschot los zit of onnauwkeurig is tijdens het blinderingsproces.

2) De helling van het kopvlak is groot. Een grote helling van het eindoppervlak betekent dat de helling van het eindoppervlak van de plano ten opzichte van de lengteas de gespecificeerde toegestane waarde overschrijdt. Wanneer de helling van het kopvlak te groot is, kunnen er tijdens het smeedproces vouwen ontstaan. De reden kan zijn dat de baar niet is vastgeklemd tijdens het stansen, of dat de tandpunt van het lintzaagblad abnormaal is versleten, of dat de spanning van het lintzaagblad te klein is, de geleidingsarm van de lintzaagmachine is niet op hetzelfde horizontale lijn, enzovoort.

3) Braam op het kopvlak. Bij het zagen van staafmateriaal kunnen er doorgaans bramen ontstaan bij de laatste breuk. Plano's met bramen veroorzaken bij verhitting waarschijnlijk plaatselijke oververhitting en oververbranding, en zijn gemakkelijk te vouwen en te barsten tijdens het smeden. Eén reden is dat het zaagblad verouderd is, of dat de zaagtanden versleten zijn, niet scherp genoeg zijn, of dat het zaagblad gebroken tanden heeft; de tweede is dat de lijnsnelheid van het zaagblad niet goed is ingesteld. Over het algemeen kan het nieuwe zaagblad sneller zijn en het oude zaagblad langzamer.

4) Scheuren op het kopvlak. Wanneer de materiaalhardheid ongelijkmatig is en de materiaalsegregatie ernstig is, is het gemakkelijk om scheuren in het kopvlak te veroorzaken. Bij plano's met eindscheuren zullen de scheuren tijdens het smeden verder uitzetten.

Om de kwaliteit van het stansen te waarborgen zijn tijdens het productieproces de volgende preventieve controlemaatregelen genomen: controleer vóór het stansen het materiaalmerk, de specificatie, de hoeveelheid en het smeltoven(batch)nummer conform de procesvoorschriften en proceskaarten . En controleer de oppervlaktekwaliteit van de ronde stalen staven; het stansen wordt in batches uitgevoerd volgens het smeednummer, het materiaalmerk, de specificatie en het nummer van de smeltoven (batch), en het aantal blanco's wordt aangegeven op de circulatietrackingkaart om het mengen van vreemde materialen te voorkomen; Bij het snijden van het materiaal moet het systeem van “eerste inspectie”, “zelfinspectie” en “patrouille-inspectie” strikt worden geïmplementeerd. De maattolerantie, eindhelling en eindbraam van de plano moeten regelmatig worden geïnspecteerd volgens de procesvereisten, en de inspectie is gekwalificeerd en de productstatus is gemarkeerd. De bestelling kan achteraf gewijzigd worden; als tijdens het stansproces wordt vastgesteld dat de plano's plooien, littekens, scheuren aan de uiteinden en andere zichtbare gebreken vertonen, moeten deze op tijd aan de inspecteur of technici worden gemeld voor verwijdering; de blinderingslocatie moet schoon worden gehouden, met verschillende materiaalkwaliteiten en smeltoven (batch) nummer, specificaties en afmetingen moeten afzonderlijk worden geplaatst en duidelijk gemarkeerd om vermenging te voorkomen. Als materiaalvervanging vereist is, moeten de goedkeuringsprocedures voor materiaalvervanging strikt worden gevolgd en kunnen materialen pas na goedkeuring worden afgevoerd.

2 Verwarmingsproces.

Het productieproces met halve as wordt verwarmd door twee vuren, de vrije smeedstaaf wordt verwarmd door een gasoven en het matrijssmeedwerk wordt verwarmd door een inductie-elektrische oven, dus de preventieve controle van de verwarmingssequentie is ingewikkelder en moeilijker; Om de verwarmingskwaliteit te waarborgen, hebben wij de volgende kwaliteitsspecificaties geformuleerd:

Wanneer de gaskachel wordt verwarmd, mag het materiaal niet rechtstreeks in de hogetemperatuurzone worden geladen en mag de vlam niet rechtstreeks op het oppervlak van de plano worden gespoten; bij verwarming in de elektrische oven mag het oppervlak van de plano niet verontreinigd zijn met olie. De verwarmingsspecificaties moeten worden geïmplementeerd volgens de vereisten van de overeenkomstige smeedprocesvoorschriften, en de verwarmingstemperatuur van 5-10 stukken plano's moet vóór de dienst volledig worden geverifieerd om te bewijzen dat de verwarmingsparameters stabiel en betrouwbaar zijn. De knuppel kan niet op tijd worden gesmeed vanwege apparatuur- en gereedschapsproblemen. Het kan worden verwerkt door afkoeling of uit de oven. De geduwde knuppel moet afzonderlijk worden gemarkeerd en opgeslagen; de knuppel kan herhaaldelijk worden verwarmd, maar het aantal verwarmingen mag niet groter zijn dan 3 keer. De materiaaltemperatuur wanneer de plano wordt verwarmd, moet in realtime of regelmatig worden gecontroleerd met een infraroodthermometer, en er moet een verwarmingsregistratie worden gemaakt.

3 Proces voor het maken van knuppels.

Veelvoorkomende defecten tijdens het maken van knuppels zijn onder meer een overmatige diameter of lengte van de tussenliggende staaf, hamersporen op het oppervlak en slechte stapovergangen. Als de diameter van de staaf te positief is, zal het moeilijk zijn om deze tijdens het smeden van de matrijs in de holte te plaatsen. Als de staaf klein negatief is, kan de coaxialiteit van het smeden te slecht zijn vanwege de grote opening van de staaf tijdens het smeden van de matrijs; hamersporen op het oppervlak en een slechte stapovergang kunnen mogelijk leiden tot putjes of vouwen op het oppervlak van het uiteindelijke smeedstuk.

4 Matrijzensmeed- en trimproces.

De belangrijkste tekortkomingen in het smeedproces van semi-asmatrijzen zijn vouwen, onvoldoende vulling, onderdruk (niet raken), verkeerde uitlijning, enzovoort.

1) Vouw. Het vouwen van de halve schacht is gebruikelijk op het kopvlak van de flens, of in de stapfilet of in het midden van de flens, en is over het algemeen boogvormig of zelfs halfrond. De vorming van de vouw houdt verband met de kwaliteit van de plano of tussenplano, het ontwerp, de vervaardiging en smering van de mal, de bevestiging van de mal en de hamer, en de feitelijke werking van het smeden. Het vouwen kan over het algemeen met het blote oog worden waargenomen wanneer het smeden zich in een gloeiend hete staat bevindt, maar kan in een later stadium meestal de magnetische deeltjesinspectie doorstaan.

2) Gedeeltelijk vervuld van ontevredenheid. De gedeeltelijke ontevredenheid over de semi-schachtsmeedstukken komt vooral voor bij de buitenste ronde hoeken van de staaf of flens, wat tot uiting komt doordat de afgeronde hoeken te groot zijn of de maat niet aan de eisen voldoet. Ontevredenheid zal leiden tot een vermindering van de bewerkingstoeslag van het smeden, en als het ernstig is, zal de verwerking worden geschrapt. De redenen voor de ontevredenheid kunnen zijn: het ontwerp van de tussenliggende knuppel of plano is onredelijk, de diameter of lengte is ongekwalificeerd; de smeedtemperatuur is laag en de vloeibaarheid van het metaal is slecht; de smering van de smeedmatrijs is onvoldoende; de ophoping van oxidehuid in de matrijsholte, enz.

3) Misplaatsing. Een verkeerde uitlijning is de verplaatsing van de bovenste helft van het smeedstuk ten opzichte van de onderste helft langs het scheidingsoppervlak. Een verkeerde plaatsing zal de positionering van de bewerking beïnvloeden, wat resulteert in onvoldoende lokale bewerkingsruimte. De redenen kunnen zijn: de opening tussen de hamerkop en de geleiderail is te groot; het ontwerp van de slotopening van de smeedmatrijs is onredelijk; de malinstallatie is niet goed.

5 Trimproces.

Het belangrijkste kwaliteitsgebrek bij het trimproces is een grote of ongelijkmatige restflits. Grote of ongelijkmatige restflitsen kunnen de positionering en klemming van de bewerking beïnvloeden. Naast de toename van de lokale bewerkingstoeslag zal dit ook de bewerkingsafwijking veroorzaken, en kan zelfs leiden tot snijden als gevolg van intermitterend snijden. De reden kan zijn: de stempel van de snijmatrijs, de opening van de matrijs is niet goed ontworpen of de matrijs is versleten en verouderd

Om de bovengenoemde defecten te voorkomen en de kwaliteit van de smeedstukken te garanderen, hebben we een reeks preventie- en controlemaatregelen geformuleerd en aangenomen: bepaal de juiste blanco of tussenliggende blanco maat door middel van ontwerpbeoordeling en procesverificatie; in de matrijsontwerp- en verificatiefase, behalve voor de conventionele matrijs. Naast de indeling van de holtes, het brug- en silo-ontwerp is er speciale aandacht besteed aan staplijsten en slotopeningen om vouwen en verkeerd verschuiven te voorkomen, strikte kwaliteitscontrole van het proces van blanking, verwarming en vrij smeden van knuppels, en focus op het schuine oppervlak van de knuppel. Graden en bramen op het kopvlak, stapovergang van de tussenliggende knuppel, de lengte van de staaf en de temperatuur van het materiaal.

Ons magazijn1

Inpakken en verzenden

- Luchtboomlift

- Chinese dumptruck

- Koude recycler

- Kegelbrekervoering

- Zijheffer voor containers

- Dadi Bulldozer-onderdeel

- Heftruck-veegmachine-aanbouwdeel

- Hbxg Bulldozeronderdelen

- Howo-motoronderdelen

- Hyundai graafmachine hydraulische pomp

- Komatsu-bulldozeronderdelen

- Komatsu graafmachine tandwielas

- Komatsu Pc300-7 graafmachine hydraulische pomp

- Liugong-bulldozeronderdelen

- Sany Betonpomp reserveonderdelen

- Sany graafmachine reserveonderdelen

- Shacman-motoronderdelen

- Shantui Bulldozer-koppelingsas

- Shantui Bulldozer Verbindingsaspen

- Shantui Bulldozer Control flexibele as

- Shantui Bulldozer flexibele as

- Shantui Bulldozer Hefcilinder Reparatieset

- Shantui Bulldozer-onderdelen

- Shantui Bulldozer-haspelas

- Shantui Bulldozer achteruitversnellingsas

- Shantui Bulldozer-reserveonderdelen

- Shantui Bulldozer Lier aandrijfas

- Shantui dozerbout

- Shantui bulldozer voorste loopwiel

- Shantui Dozer-kantelcilinderreparatieset

- Shantui Sd16 kegeltandwiel

- Shantui Sd16 remvoering

- Shantui SD16 deurmontage

- Shantui Sd16 O-ring

- Shantui Sd16 looprol

- Shantui SD22 lagerhuls

- Shantui Sd22 wrijvingsschijf

- Shantui Sd32 looprol

- Sinotruk-motoronderdelen

- Sleepwagen

- Xcmg Bulldozer-onderdelen

- Xcmg Bulldozer-reserveonderdelen

- Xcmg hydraulisch slot

- Xcmg-transmissie

- Yuchai-motoronderdelen